Tips zum

Vakuumverpressen von Tragflächen

Ausrüstung:

Ein Vakuum von -0,2 bar ist mehr als

ausreichend. Dies entspricht einem Pressdruck von 20kg/cm². Dafür genügt eine

billige Membranpumpe, z.B. von Pollin.

Das Vakuum lässt sich über die Betriebsspannung der Pumpe einstellen.

Kühlschrankkompressoren eignen sich nur bedingt, da sie heißlaufen und dann

anfangen, zu stinken.

Zusätzlich benötigt: ein Manometer,

Schläuche und Verbinder, sowie einen Vakuumsack, den man aus einem

Folienschlauch macht. Folienschläuche gibt es in Breiten bis zu 500mm, das

reicht für normale Projekte.

Solches Zubehör erhält man z.B. bei R & G oder Bacuplast.

Das größte Problem ist: Wie kriegt man den

Sack dicht? Mit Klebeband jedenfalls nicht. Ganz egal, was man versucht,

irgendwo ist immer eine kleine Falte, durch die Luft hineinkommt.

Wenn man den Folienschlauch abgelängt hat,

muss zuerst ein Ende verschlossen werden. Dazu eignet sich ein Alu-U-Profil, ca.

10 cm länger als die Schlauchbreite, mit 8mm innerer Weite. Man klemmt das

Schlauchende mit einem 8mm – Rundstab (Holz) in das U-Profil ein. Notfalls nimmt

man den Hammer zu Hilfe. Diesen Verschluss wendet man später auch am anderen

Ende an.

Dann bleibt nur noch die Zuführung des

Vakuumschlauches. Diesen führt man durch ein möglichst kleines Loch an der

Seite. Zum Abdichten eignet sich am besten Vakuumdichtband. Das ist ein

doppelseitiges, etwa 2mm dickes Klebeband, das extrem flexibel ist, fast wie

Kaugummi. Man macht eine Manschette um den Schlauch, drückt die Folie

ringsum fest und dichtet von außen zusätzlich großzügig ab.

Den Foliensack kann man mehrmals benutzen.

Zur Bauweise der Flächen:

Hier hat jeder seine eigene Methode. Zu

beachten ist beim Vakuumpressen, dass hier ein sehr starker Pressdruck einwirken

kann, der einen Styroporkern zerquetschen kann. Mit Styrodur ist man auf der

sicheren Seite und die Bruchlast des Flügels verdoppelt sich ohne Mehraufwand.

Die Flächenbelastung erhöht sich um etwa 2g/dm².

Der Kern sollte keine größeren Hohlräume und Rillen aufweisen, da sich

diese, je nach Beplankungsmaterial, abzeichnen können. Da passiert auch, wenn

man mitsamt den Negativschalen presst, was ich unbedingt empfehle, um Verzüge zu

vermeiden. Bei mehrteiligen Kernen ist es wichtig, dass die einzelnen Teile,

auch die Negativschalen, von oben gesehen ohne Absätze fluchten. Sonst entstehen

an diesen Stellen Wellen. Die

Hinterkante des Flügels muss sich noch zwischen den Negativschalen befinden,

damit sie sich nicht verdrückt. Überstände dürfen darüber hinaus stehen, können

dann aber leicht Löcher in den Sack drücken.

Mehrteilige Negativschalen werden ebenso

wie die Kerne mit Heißsiegelkleber verbunden, damit sie beim Pressen nicht

auseinanderrücken. Das würde zu Absätzen, Rillen und Sollbruchstellen führen.

Beplankungen:

Die Beplankungen sollten

mit Folie abgeklebt werden. Durch das Vakuum kann sonst Harz irgendwo

austreten und auf die Beplankungen kriechen.

Fertigt man Beplankungen aus

Faser/Epoxidharz an, hat man zwei Wege offen: Die sichere Methode ist, die

Beplankungen auf Folie zu präparieren, aushärten zu lassen und dann mit Harz

aufzupressen. Hier kann die Folie dünn und preiswert sein, aber durch das

zusätzlich benötigte Harz zum Aufkleben ergibt sich ein Mehrgewicht von ca.

1,5g/dm². Bei den meisten Konstruktionen kann man damit leben. Die Folie zieht

man erst nach dem Pressen ab.

Im Nassverfahren klebt man die Beplankung

noch ungehärtet auf die Kerne. Dazu braucht man eine dickere Trennfolie (>0,6mm)

und ein nicht zu starkes Vakuum (0,05 bar) damit sich keine Gewebestruktur

abzeichnet. Ist das dennoch passiert, muß man nachher

abschleifen und lackieren. (oder damit leben).

Als Gewebe für eine Beplankung eignen sich

Kohle- und Kohle-Aramidgewebe von 120-160g/dm² mit einer diagonalen Aussenlage

von 80er Glas. Das 160er Gewebe braucht man eigentlich nur bei sehr robusten

Konstruktionen. Je feiner das Gewebe, desto weniger Probleme hat man beim

Nass-in Nassverfahren mit durchgedrückten Strukturen. Auch 120er bidirektionales

Kohlegelege ergibt sehr steife Beplankungen, ist aber wegen seiner groben

Struktur nur bedingt für das Nass-in-Nassverfahren geeignet.

Sehr empfehlenswert ist 3-schichtiges 0,4mm

Birkenflugzeugsperrholz. Das verarbeitet sich viel angenehmer als Kohle/Epoxy

und lässt sich sehr gut mit Orastick dekorieren.

Ich rate dringend dazu, eine Probepresssung

durchzuführen, um hinterher böse Überraschungen zu vermeiden.

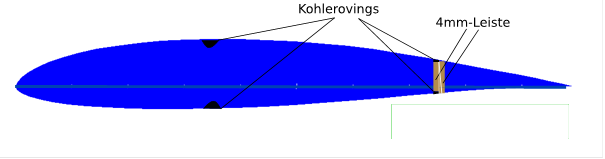

Holme:

Eine bewährte Holmkonstruktion basiert auf

Kohlerovings. Da eine

0,4mm-Sperrholzbeplankung oder eine Kohle-Aramidbeplankung nicht so beulsteif

ist wie Furnier, braucht man etwas, das die Beplankung von unten stützt.

Sehr einfach und für normale Flieger völlig ausreichend ist folgende

Bauweise, die die Stützwirkung eines Styrodurkernes ausnützt: Mit dem Lötkolben

wird eine Rille oben und unten in den Kern gezogen, die etwa 5mm breit und tief

ist. Diese füllt man mit getränkten Kohlerovings aus (ca 3 bis 5). Eine einfache

Rovingtränkvorrichtung habe ich in dem früheren Beitrag über den gepfeilten

Nurflügel beschrieben. Die Beplankung kann man aufpressen, bevor der Holm

gehärtet ist, das ergibt eine besonders innige Verbindung. Wer auf

Unzerstörbarkeit setzt, kann auch zwischen die Holmgurte noch eine

Hartbalsaleiste setzen.

Nasenleisten:

Die robuste Intro-Nasenleiste erhält man,

indem nach dem Aufkleben der Oberseitenbeplankung die vordersten 5 mm des Kerns

entfernt werden. Diesen Bereich

füllt man mit je 2 Kohle- und Glasrovings

und eingedicktem Epoxidharz aus. Bevor das Harz fest geworden ist, klebt

man die Unterseitenbeplankung auf.

Danach hobelt und schleift man alles nach Schablonen, am besten im Freien und

mit Handschuhen und Staubschutzmaske. Der Schleifstaub ist unangenehm, aber es

geht schneller und einfacher als eine Holzleiste zu verschleifen.

Legt man die Rovings am Flügelende noch

gleich in der Form des Randbogens nach hinten, verursacht der Randbogen wenig

Aufwand, er kann gleich mit der Nasenleiste herausgearbeitet werden.

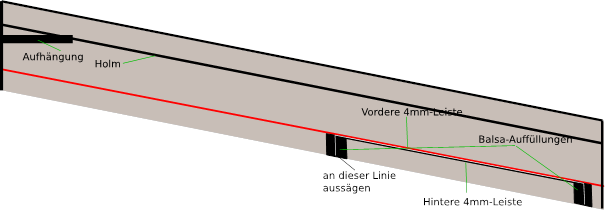

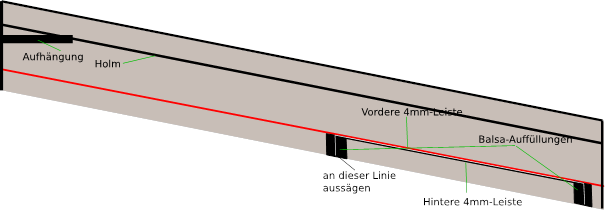

Ruder und Hilfsholme:

Die Vorderkante des Ruders und den

Abschluss der Fläche in diesem Bereich bilden 4mm-Balsaleisten. Man nimmt im

Bereich des späteren Ruderscharniers den Kern 8mm breit aus. Zwei

4mm-Balsaleisten werden eingesetzt, die vordere noch mit je einem Kohleroving

oben und unten verstärkt. Die seitlichen Abschlüsse werden von 2cm breiten

Abschnitten von Balsa-Endleisten gebildet. Damit man nach dem Beplanken auch

noch sieht, wo man entlang sägen muss, bohrt man an den späteren Ecken des

Ruders Markierungslöcher. Diese

müssen genau auf Höhe zwischen den 4mm-Balsaleisten und in der Mitte der

Balsadreikantstücken liegen. Sägt man da später entlang, wird das Ruder so

ausgetrennt, dass die vordere 4mm-Leiste im Flügel verbleibt, die hintere aber

im Ruder. Und weil die Auffütterungen aus Balsaendleisten mittig zertrennt

wurden, hat man nach dem Austrennen ein komplett verkastetes Ruder, das auch

sehr verwindungssteif ist. Beim Anschrägen der Rudervorderkante wird die hintere

Balsaleiste natürlich teilweise entfernt, deswegen sollte sie auch mindestens

4mm dick sein.

Wer es besonders robust mag, kann auch die

vordere Balsaleiste über die gesamte Spannweite führen. Das erspart

Eckenverstärkungen unter der Beplankung und ergibt mit der Intro-Nasenleiste

einen stabilen Rahmen, der sich bei Baum- und Felslandungen sehr bewährt, weil

der Flügel dann an der Hinterkante nicht mehr so leicht aufplatzen kann.

Tragflächenaufhängung:

Bei der beschriebenen Bauweise ist eine

Aufhängung sehr einfach zu machen: Aus dem Kern wird ein Schacht ausgenommen, in

dem das Aufnahmerohr eingesetzt und mit eingedicktem Epoxidharz vergossen wird.

Zum Eindicken sollte man neben einem Füllstoff (Microballons, Sägemehl)

Glaskurzfasern verwenden, wegen der rissunterdrückenden Wirkung. Je nach

Pfeilung liegt das Rohr komplett zwischen dem Holmgurten, oder nur sein Ende.

Das anderen Ende ruht in der Wurzelrippe. Dadurch erhält man einen unlösbar

vergossenen Verbund aus Rohr, Holm, Beplankung, Kern und Wurzelrippe und eine

saubere Krafteinleitung.