Baubeschreibung eines gepfeilten Nurflügelseglers

Der neue Nurflügler soll als flottes Allroundmodell eingesetzt werden. Spitzenleistungen in der Thermik sind nicht erforderlich. Wichtiger ist Flatterfreiheit bei hohen Geschwindigkeiten (aber kein F3B-Einsatz). Das Modell sollte die Lücke schließen, die durch den Verlust der MPX-Cortina und der Horten hinterlassen wurde. Robustheit, Wendigkeit und mäßige Flächenbelastung sollen den Einsatz auch an kleinen Hängen erlauben.

Von einer Horten-Auslegung wurde diesmal abgesehen, da derartigen Modellen bei den vorgesehenen Einsatzbedingungen mit vernünftigem Aufwand nicht die nötige Alltagstauglichkeit zu verleihen ist. Rein elliptische Auslegungen kamen aus ästhetischen Gründen auch nicht in Frage.

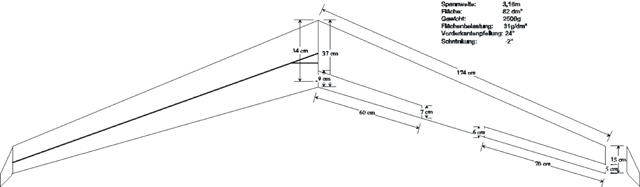

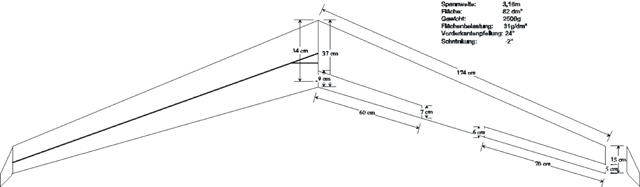

Als Kompromiss wurde eine kräftige Zuspitzung (0,4) bei geringer Schränkung (-2°) gewählt. Die Spannweite von 3,2m ist noch transportfreundlich. Dass derartige Auslegungen gut fliegen, wurde von mir vor einigen Jahren an einem Hangsegler erprobt. Diesmal wurde jedoch nicht das EH 1,5/9 als Profil gewählt, sondern das auftriebsstärkere S5010-098-86, das auch auf dem Spin Off von Behrens/Tollmien verwendet wird.

2.1. Kerne

Kernmaterial ist Styrodur. Die Kerne in

wurden in zwei Abschnitten über Positivschablonen von Eugen Obrecht

geschnitten. Die Schablonen lassen sich mit zwei Spax-Schrauben an den

Stirnseiten sicher befestigen. Dabei wurde die Schränkung gleich berücksichtigt,

die linear auf –2° läuft. Als Führung für den Schneidedraht klebe ich

einen 2mm-Stahldraht auf.

2.2. Holme

Es ist bei einer derartigen Auslegung kaum mehr möglich, mit vernünftigem Aufwand gegen die auftretenden Torsionslasten anzubauen. Stattdessen wurde nach einer Idee von Martin Lichte ein zurückverlegter Holm eingebaut. Dieser bewirkt, dass bei Durchbiegung nach oben der Flügel sich nicht in Richtung kleinerer Anstellwinkel verwindet und damit das Flattern anfacht.

Diese Holmauslegung hat sich bereits bei meiner letzten Horten bewährt, die trotz einer einfachen Furnierbeplankung weit schneller geflogen werden konnte als der Vorgänger ohne Holm mit torsionssteifer Beplankung aus Sperrholz.

Zum Einbau der Holme werden die Kerne längs senkrecht durchgeschnitten. Genau mittig wird eine 3mm Balsaleiste (hart) eingeklebt, deren Höhe etwas geringer als die Kernhöhe am Flügelende ist. Ober- und unterhalb bleibt eine konische Nut, die abgestuft mit Kohlerovings gefüllt wird. Hier sind es an der Wurzel sieben und am Ende einer.

Die Rovings werden mit einer einfachen

Vorrichtung getränkt. Sie besteht

aus einer 100ml Flasche, durch die zwei Nägel gesteckt werden. Der Rovingstrang

läuft durch die Öffnung rechts

oben über den oberen Nagel, dann unter dem unteren Nagel hindurch und durch die

Tülle hinaus. Die Öffnung in der Tülle wählt man so eng, dass überflüssiges

Harz abgestreift wird. Zum Einfädeln gibt man etwas Sekundenkleber auf das Ende

des Rovingstranges und zwirbelt ihn zu einer Spitze.

2.3. Flächenaufhängung

Ein 14 mm Bandstahl wird auf einer Seite in einen Sperrholzkasten eingeklebt. Auf der anderen Seite dient ein Messingflachrohr in einem Sperrholzkasten als Aufnahme. Die Sperrholzkästen haben an den Enden einen Überstand, der die Höhe des Holmsteges hat und damit zwischen die Kohleholmgurte passt. Vor dem Einbringen der Kohlerovings werden die Sperrholzkästen so eingepasst, dass deren äußere Enden in entsprechende Lücken der Holmstege eingreifen. Die inneren Enden schließen bündig mit dem Kern ab, wobei Stahl und Messingrohr überstehen und durch die Wurzelrippen durchgeführt werden. Die Flächenaufhängung stützt sich damit an der Wurzelrippe, an den Beplankungen und an den Holmgurten ab. Sie hat nur eine Stelle mit Spiel.

Bisher hat bei mir kein Modell mit so einer Aufhängung geflattert. Dagegen haben alle Modelle mit zwei Steckstellen irgendwann zu flattern angefangen.

Die Wurzelrippen werden aus 6 mm Birkensperrholz gefertigt, da sie die ganze Wucht eines Aufpralls auffangen müssen.

2.4.

Servos und Ruder

Es werden 4 Standardservos verwendet. Sie werden mit der Ober- und Unterseitenbeplankung verklebt, um beim Auftreten hoher Lasten ein Verstellen der Ruder durch Verbiegen der Beplankung zu verhindern.

Für die Verkabelung von zwei Servos genügen vier Litzen, da man Plus- und Minusleitung gemeinsam benutzen kann. Die Verbindung zwischen den Flügelhälften erfolgt mit einem Sub-D Stecker, wobei der Stecker eingeklebt wird, die Buchse jedoch nicht.

Die Ruder werden später befestigt, indem

man die Bespannfolie als Scharnier mitverwendet. Auf der Unterseite klebt man

einen Streifen Tesafilm dagegen. Lange

Ruderhörner (2cm mindestens) und ein möglichst gut ausgenutzter Servoweg sind

lebenswichtig, um zu verhindern, dass die Ruder bei hohen Geschwindigkeiten

durch die auftretenden Hebelkräfte nach unten gezogen werden. Bei den Wölbklappen

ist das nur lästig, bei den Quer/Höhenrudern wäre ein Absturz die Folge.

2.5.

Oberflächen

und Nasenleisten

Die Kerne werden mit 1mm Abachifurnier

beplankt. Das Furnier ist vollflächig mit diagonalem 80g/m² Glasgewebe

unterlegt. Dadurch steigt zwar die Flächenbelastung um gut 2g/dm², aber die

Verwindungssteifigkeit des Flügels wird verbessert und die Beplankung neigt

nicht mehr zum Splittern. Die Flügelwurzel wird längs der Wurzelrippe oben und

unten mit einem Kohlerovingband verstärkt, um zu verhindern, dass die

Beplankung Schaden nimmt, wenn der Flieger einmal auf die Nase fällt. Der

Bereich der Flächenaufhängung wird zusätzlich noch mit Keilen aus 160g/m²

Gewebe belegt. Gepresst habe ich mit einer durch Kanthölzer verstärkten

MDF-Platte, die mit zehn M10 Gewindeschrauben gepresst wird.

|

|

Als Gegenplatte dient einfach die Werkbank selbst. Wenn die MDF-Platte sich zu verziehen beginnt, hat man fest genug gezogen.

Trotz dieser recht stabilen Bauweise bleibt die Flächenbelastung mit 31g/dm² recht niedrig, da der Ballastanteil durch den (im Gegensatz zu einer Horten) recht weit hinten liegenden Schwerpunkt sich in Grenzen hält.

Eine sehr schlagzähe Nasenleiste erhält

man durch folgendes Vorgehen: Die obere Beplankung lässt man einige mm über

die Vorderkante des Kerns überstehen. Nach

dem Aufkleben der oberen Beplankung entfernt man die vordersten 5 mm des Kerns.

In die entstandene Nut legt man mit mindestens zwei Kohle- und zwei Glasrovings.

Dann füllt man den Rest mit Leichtspachtel auf Wasserbasis und klebt die obere

Beplankung auf. Durch den Pressdruck wird überschüssiger Spachtel nach vorne

herausgedrückt. Nach dem Aushärten muss die Nasenleiste nur noch wenig

nachgearbeitet werden.

Bespannt wird mit Orastick-Selbstklebebügelfolie. Vorher wird der Flügel mit dem Exzenterschleifer abgeschliffen und gründlich entstaubt.

2.6.

Winglets und Landekufe

Die Winglets sind einfache Brettchenwinglets aus 3mm Balsasperrholz und werden in Dübel im Flügelende eingeschraubt.

Die Landekufe besteht aus 12mm Sperrholz und wiegt über 200 g. Leichteres Material wäre aber nicht dauerhaft. Da der Schwerpunkt zudem fast am Ende der Flügelwurzel liegt, ist das Gewicht auch nicht ganz so störend. Die Form muss so gestaltet werden, dass mindestens 8 cm Bodenfreiheit bleiben und der tiefste Punkt nicht vor dem Schwerpunkt liegt, damit sich der Flieger beim Start gut halten lässt.

Mit einem 1350er Akku und ca. 200g Bleiballast in Form von mit Blei ausgegossenen 10mm Messingrohren, die durch Bohrungen in den Wurzelrippen geschoben werden, ist der Schwerpunkt einzuhalten. Er liegt etwa bei 0,4 auf der t/4-Linie und zeigt damit eine eher elliptische als glockenförmige Auftriebsverteilung an.

Ruderausschläge: Querruder: so groß wie möglich, undifferenziert,

Höhenruder: 15 mm nach oben und unten, 2mm hochgetrimmt

Wölbklappen: +30mm

Nachdem ich mich durch einige Würfe mit Anlauf in der Ebene überzeugt habe, dass der Flieger prinzipiell fliegt, habe ich ihm gleich mit einem doppelt gelegten 6mm Vollgummi mit viel Zug an einem Haken vorne an der Kufe über den Hang katapultiert. Es gab nicht viel nachzutrimmen.

Bei der nächsten Erprobung bei frischem Hangwind konnte ich feststellen, dass der Schwerpunkt einigermaßen richtig liegt. Dar Nurflügel geht erst beim Ziehen bis zum Anschlag nach dem zweiten Aufschwung ins Trudeln und lässt sich durch Drücken sofort wieder stabilisieren. Er fängt sich bei dieser Trimmung nach Andrücken in einem weiten Bogen selbst ab. Die Wölbklappen wirken recht kräftig, man sollte sie langsam ausfahren, damit sich der Flieger nicht aufbäumt. Ansonsten sind sie aber praktisch lastigkeitsfrei und brauchen keine Höhenruderzumischung.

2.8. 1.

Verbesserungen

|

Problem |

Verbesserung

nächstes Mal |

|

Die dünnen Endfahnen der Schneideschablonen biegen sich beim Schneiden nach unten |

Zweiteilige Schablonen verwenden |

|

Abachifurnier ist sehr spröde und uneben |

Beplankung mit 0,4mm Birkensperrholz |

|

Orastick hält auf Abachi schlecht |

Beplankung mit 0,4mm Birkensperrholz |

|

Die MDF-Platte wellt sich beim Pressen |

40mm Arbeitsplatte zum Pressen verwenden |

|

Winglets verziehen sich und brechen an den Füßen aus |

Verstärkung mit 1mm Sperrholz |

|

Durch die schlechte Haftung der Folie sitzen die Ruder nicht perfekt |

Kommt bei Sperrholz/Orastick nicht vor |

|

|

|

2. Verbesserungen

Durch Vorverlegung des Schwerpunktes auf

295mm hinter der Nase ist das Flugverhalten bei unruhigem Wetter besser.Bei

hohen Geschwindigkeiten kam es manchmal zu geringen Flattererscheinungen, die

von den Wölbklappen oder den Winglets ausgingen. Abhilfe schafften bessere

Servos (Graupner 5077) und Winglets aus beidseitig mit 160g-Kohlefaser

beplanktem 2mm-Balsaholz.

Die Flächenverbindung mit 14x2mm Flachstahl hat sich nicht bewährt. Es war wegen der Nachgiebigkeit des Stahls nach vorne und hinten nicht möglich, die Flächenhälften vernünftig zu verriegeln. Daher wurde der Flachstahl abgesägt und eine Flächenaufhängung mit Messingrohren mit reichlich Harz eingeklebt. Dazu habe ich in die Wurzelrippen neben der alten Flächenaufhängung ein 12mm-Loch gebohrt und die an den Enden verschlossenen Messingrohre mit reichlich Harz eingeklebt. Als Verbinder benutze ich einen 10mm Rundstahl. Verriegelt wird mit zwei Paar Schnappverschlüssen von Toni.

Für den Handstart sind die Schnappverschlüssen fest genug, beim Katapultstart sichert man die Flächenhälften zusätzlich mit Klebeband.

Wichtig ist dabei, dass die Kabelverbindung zwischen den Flügelhälften, die ich mit Sub-D-Steckern ausgeführt habe, nur auf einer Seite eingeklebt wird. Dadurch wird der Kontakt nicht unterbrochen, wenn es die Flügelhälften doch einmal etwas auseinanderrückt.

Bau und Konstruktion: Stefan Engel